در این مقاله آموزشی، در مورد روش های ساخت انواع اسکلت فلزی (سازه فلزی) از جمله ساخت اسکلت جوشی و ساخت اسکلت پیچ و مهره ای صحبت خواهیم کرد و به صورت کامل با مراحل ساخت یک سازه فلزی، از صفر تا صد آشنا خواهیم شد.

در مبحث سازه فلزی و انواع آن، با سازه های فلزی و انواع آن آشنا شدیم. احداث یک سازه فلزی، همانند هر سازه دیگری، شامل چندین فرآیند است که باید با همکاری تیمی از مهندسان و متخصصان انجام شود. پس از آنکه طراحی و مدلسازی سازه انجام شد و همچنین، مصالح مورد نیاز، خریداری شده و به انبارهای کارخانه انتقال یافت، فرآیند ساخت اسکلت فلزی آغاز می گردد. در این مقاله آموزشی، هر آنچه لازم است در مورد ساخت سازه های فلزی بدانید را در اختیار شما قرار خواهیم داد.

در این مقاله، به پرسش های زیر پاسخ داده خواهد شد:

1 – مراحل ساخت اسکلت فلزی کدامند؟

2 – تجهیزات مورد نیاز برای هر یک از فرآیندهای ساخت اسکلت فلزی چیست؟

3 – مدت زمان لازم برای ساخت یک سازه فلزی چقدر است؟

4 – چگونه می توان هزینه های ساخت یک سازه فلزی را کاهش داد؟ آیا ساخت اسکلت فلزی ارزان قیمت امکانپذیر است؟

لطفا تا پایان این مقاله آموزشی با ما همراه شوید و در صورتیکه پاسخ مورد نظر خود را دریافت نکردید، با مشاوران ما تماس بگیرید تا شما را به صورت کامل راهنمایی کنند!

مراحل ساخت اسکلت فلزی از صفر تا صد (از پی تا کلید)

در این بخش، در مورد روند احداث یک سازه فلزی از صفر تا صد (از پی تا کلید) به صورت کامل صحبت خواهیم کرد و کلیه فرآیندهای لازم از مشاوره تا اجرا را بررسی خواهیم کرد. برای احداث یک سازه فلزی، همانند هر سازه دیگری، لازم است یک پروسه مهندسی طی شود که به صورت خلاصه، شامل چهار مرحله زیر است:

الف – مشاوره و برآورد اولیه پروژه: مشاوره در مورد نیازمندی های پروژه و تخمین اولیه از هزینه ها و زمان اجرای پروژه

ب – امور اداری: شامل دریافت مجوزها و عقد قراردادهای طراحی، ساخت و نصب اسکلت فلزی و پوشش های آن

ج – عملیات اجرایی: شامل آماده سازی زمین، اجرای فونداسیون، ساخت و نصب اسکلت فلزی

د – کنترل نهایی و بهره برداری: کنترل نهایی پروژه و آغاز بهره برداری از آن

ساخت اسکلت فلزی

سازه فلزی یا سازه فولادی (Steel Structure)، نوع خاصی از سازه (Structure) است که عمده اجزای اصلی و اتصالات موجود در آن از فولاد یا سایر آلیاژهای فولادی ساخته شده است. سازه های فلزی، جزو مهمترین و پر کاربردترین سازه های مدرن به شمار می روند و طیف وسیعی از سازه های موجود در دنیا از ساختمان های مسکونی گرفته تا پل های فلزی، استادیوم ها، شبکه های انتقال نیرو و انرژی، کارخانه ها، سوله ها و سایر محیط های صنعتی را در بر می گیرند.

معمولا اسکلت تشکیل دهنده سازه های فلزی، از اجزای مختلفی مانند ستون ها، تیرهای اصلی و تیرهای فرعی، اسپلایس ها، بادبندهای عمودی و افقی و … تشکیل شده است. ساخت این اجزاء، نیازمند محیطی وسیع و دارای تجهیزات و دستگاه های مدرن است. به همین دلیل، معمولا اسکلت سازه های فلزی را در کارخانه های اسکلت فلزی می سازند.

برای آشنایی بیشتر با سازه های فلزی به مقاله آموزشی اسکلت فلزی چیست و انواع آن کدام است؟ مراجعه نمائید. در ادامه این بخش، مراحل ساخت یک سازه فلزی را به تفصیل شرح خواهیم داد:

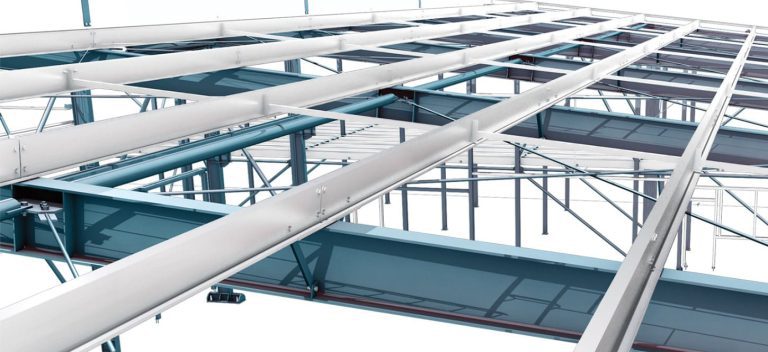

نمونه ای از یک سازه فلزی

مرحله 1: مشاوره و برآورد اولیه هزینه های پروژه

اولین مرحله از اجرای هر طرح عمرانی، برآورد هزینه های مالی و تخمین زمان اجرای پروژه است. برآورد یک پروژه، بر اساس نیازهای پروژه و با در نظر گرفتن محدودیت های زمانی و مکانی صورت می پذیرد. در صورت عدم توجه به نیازهای پروژه، ممکن است سازه مورد نظر، فراتر از نیازهای پروژه طراحی شده و هزینه های ناخواسته ای را به پروژه تحمیل کند و یا اینکه طراحی سازه به گونه ای انجام شود که نتواند ایمنی و نیازهای پروژه را تامین کند. از طرفی دیگر، عدم توانایی در اجرای یک پروژه در مدت زمان تعیین شده، می تواند منجر به شکست پروژه و تحمیل هزینه های ناخواسته دیگری شود.

بنابراین، قبل از شروع هر پروژه، بهتر است با افراد متخصص مشاوره نمائید تا علاوه بر آگاهی از مراحلی که باید طی کنید، برآوردی از هزینه های پروژه و زمان لازم برای اجرای پروژه بدست آورید. این موضوع، علاوه بر جلوگیری از سردرگمی، از اتلاف زمان و هزینه های ناخواسته نیز جلوگیری خواهد کرد. ضمن آنکه به شما در تصمیم گیری بهتر در مورد آینده پروژه کمک خواهد کرد.

گروه فنی و مهندسی سازه نگار، با سال ها تجربه در زمینه ساخت انواع سازه های فلزی و سوله های صنعتی و بهداشتی می تواند شما را در این امر یاری نماید. صنایع فلزی سازه نگار، کلیه مشاوره های تخصصی لازم را قبل از آغاز پروژه به صورت رایگان در اختیار شما کارفرمایان عزیز قرار خواهد داد و پس از آغاز کار نیز در تمامی مراحل ساخت و اجرا همراه شما خواهد بود.

همچنین، تمامی اطلاعات لازم از قبیل هزینه ها و متریال مورد نیاز پروژه و برآورد زمان ساخت و اجرا، در قالب گزارشات و نمودارهای اختصاصی در اختیار شما قرار خواهد گرفت. در صورت تمایل، کارشناسان ما، کلیه مشاوره های لازم را به شما ارائه خواهند داد. کافیست با ما تماس بگیرید.

برخی از خدمات مشاوره رایگان ما عبارتند از:

- مشاوره در زمینه مراحل اداری و مجوزهای لازم برای شروع کار

- سنجش نیازهای پروژه و ارائه مشاوره تخصصی در مورد انتخاب مناسب نوع سوله بر اساس کاربری آن

- ارائه مشاوره در مورد خرید زمین مناسب برای احداث سوله

- برآورد اولیه از هزینه ها و زمان اجرای پروژه در قالب پیش فاکتور دقیق و نمودارها و گزارشات کاربردی

- مشاوره در مورد نحوه طراحی مناسب و بهینه سازی سازه و کاهش هزینه ها

- مشاوره برای تهیه مصالح مورد نیاز پروژه

- مشاوره در زمینه روش های مناسب و بهینه برای ساخت سازه

- مشاوره در زمینه طرح های تقویت سازه

برآورد اولیه پروژه

مرحله 2: اخذ مجوزهای لازم

پس از مشاوره و تصمیم گیری در مورد کاربری پروژه، وقت آن است که نسبت به دریافت مجوزهای لازم (مجوز ساخت و بهره برداری) از مراجع ذیربط اقدام نمائید. برای این کار، کافیست بر اساس نوع کاربری مد نظرتان، به سازمان یا وزارت خانه مربوطه مراجعه نموده و درخواست خود را ثبت نمائید.

به عنوان مثال، برای مصارف بهداشتی و درمانی، لازم است سازه، به صورت کاملا بهداشتی ساخته شود. بنابراین، مجوزهای لازم برای آن، باید از وزارت بهداشت یا سایر نهادهای ناظر اخذ گردد. به همین ترتیب، برای دریافت مجوز مربوط به سازه های گلخانه ای، کشاورزی یا دامداری، لازم است به وزارت جهاد کشاورزی مراجعه نمائید. گاهی اوقات، لازم است برای اخذ مجوزها، طرح توجیهی مناسبی نیز برای کار خود تهیه و به سازمان های مربوطه ارائه دهید.

معمولا فرآیند دریافت مجوز، چند روز تا چند هفته طول می کشد. به همین دلیل، لازم است هر چه سریعتر برای دریافت مجوزها اقدام نمائید تا روند پروژه به تعویق نیافتد.

مرحله 3 – خرید زمین جهت احداث سازه

پس از دریافت مجوزهای لازم، باید نسبت به تهیه زمین برای احداث سازه اقدام نمایید. زمین احداث می تواند درون شهر، خارج از محدوده شهر و یا در محدوده شهرک های صنعتی باشد. برای تهیه زمین مناسب، می توانید به بنگاه های معاملات صنعتی مراجعه نمائید.

نکته مهمی که باید هنگام خرید زمین به آن توجه نمائید، این است که خاک زمین باید کیفیت و استحکام مورد نیاز را داشته باشد تا بعدا نیاز به هزینه های جانبی برای مقاوم سازی آن نباشد. همچنین، دقت کنید که محل احداث سازه و شرایط آب و هوایی آن نیز بر هزینه های سازه بسیار تاثیر گذار است. بنابراین، بهتر است قبل از اقدام به خرید زمین، با شرکت های معتبر در این زمینه مشورت کنید.

مرحله 4: طراحی اسکلت سازه

در این مرحله، لازم است طراحی فونداسیون و کلیه مقاطع اسکلت سازه انجام و نقشه های آن تهیه گردد. طراحی، یکی از مهمترین مراحل هر پروژه است که تاثیر بسیاری بر هزینه های پروژه خواهد داشت. همچنین، هرگونه خطا یا کاستی در طراحی، علاوه بر وارد نمودن هزینه های جانبی به سازه و ناکارآمد نمودن آن، خطرات جانی را نیز به دنبال خواهد داشت. بر این اساس، طراحی سازه، حتما باید توسط افراد متخصص و با تجربه انجام شده و تأییدیه های لازم از سازمان نظام مهندسی دریافت گردد.

فرآیند طراحی سازه

مرحله 5: مدلسازی اسکلت سازه و تهیه نقشه های کارگاهی

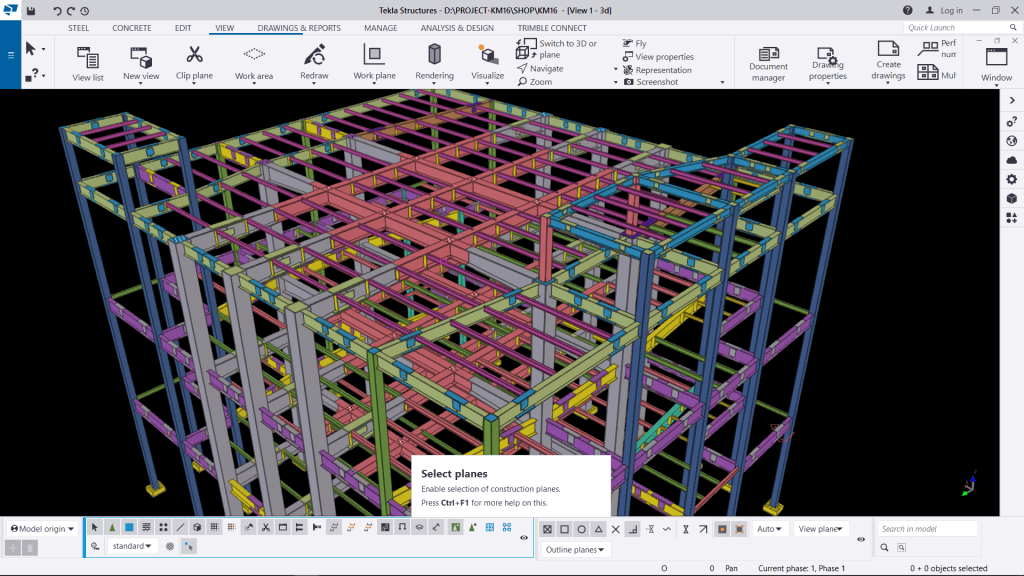

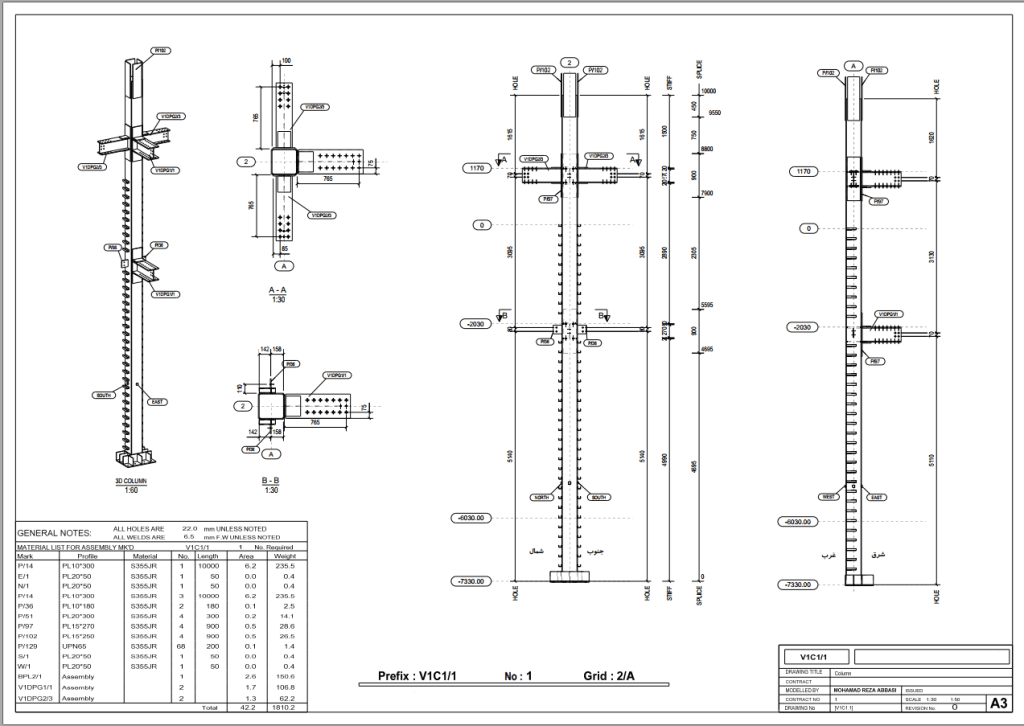

در این مرحله، در صورت نیاز، مدلسازی کامل پروژه نیز انجام شده و نقشه های کارگاهی (نقشه های شاپ) آن تهیه و برای ساخت قطعات، در اختیار کارخانه قرار می گردد. در شرکت سازه نگار سینا، تهیه نقشه های کارگاهی سازه، توسط نرم افزارهای تخصصی شاپ دراوینگ (Shop Drawing) مانند Tekla Structures صورت می پذیرد.

در تصویر زیر، نمونه ای از نقشه های کارگاهی تهیه شده توسط نرم افزار تکلااستراکچرز را مشاهده می کنید:

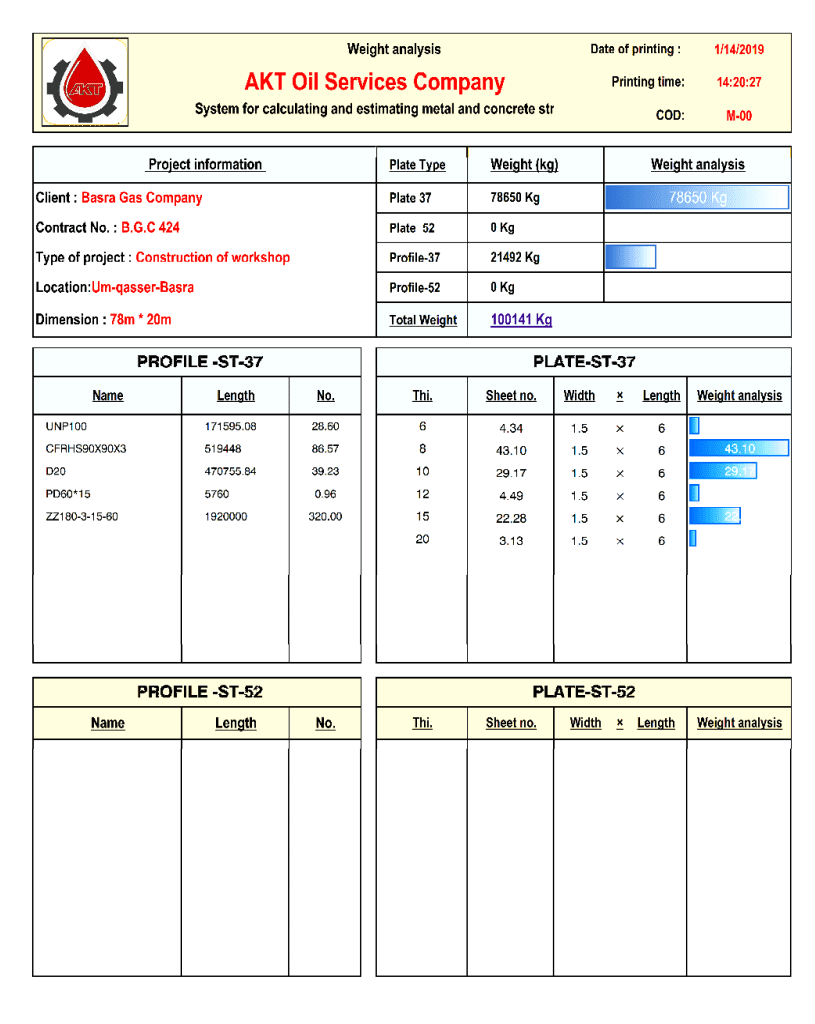

مرحله 6: برآورد دقیق پروژه و خرید مصالح مورد نیاز

پس از طراحی و مدلسازی سازه، بر اساس گزارشاتی که با استفاده از نرم افزارهای شاپ دراوینگ بدست می آید، متریال مورد نیاز پروژه (مانند ورق ها و پروفیل های فولادی، الکترودها و سیم های جوشکاری، البسه و تجهیزات ایمنی، پیچ و مهره، رنگ، پوشش ها و …) به صورت دقیق محاسبه شده و خریداری می گردد. سپس این مصالح به انبارهای کارخانه اسکلت فلزی که ساخت پروژه را بر عهده دارد منتقل می گردد.

به فرآیند محاسبه و اندازه گیری مقادیر مصالح مورد نیاز برای یک پروژه اصطلاحا متره و برآورد گویند. متره و برآورد، یکی از مهمترین مراحل یک پروژه است. زیرا تعیین هزینه ها و زمان اجرای یک پروژه، بسیار اهمیت دارد و لازم است به دقت محاسبه گردد. پس از برآورد پروژه، بسته به نوع قرارداد، مصالح مورد نیاز تهیه و در انبار کارخانه ذخیره می شود. عمده مواد مصرفی که در یک کارخانه اسکلت فلزی استفاده می گردد عبارتند از:

- ورق های فولادی: عمدتا در سازه های فلزی از ورق های ST37 و ST52 استفاده می شود. ورق های ST52 مقاومت بیشتری نسبت به ورق های ST37 دارند و البته قیمت آن ها نیز بالاتر است.

- پروفیل های فولادی: شامل انواع پروفیل های استاندارد (پروفیل های I، H، T و …)، تیرآهن ها، ناودانی ها و …

- الکترودها و سیم های جوشکاری

- البسه و تجهیزات ایمنی

- انواع رنگ ها: شامل رنگ های آلکیدی (Alkyd paint)، رنگ های زینک فسفات و رنگ های زینک کرومات (اپوکسی)

معمولا مواد مصرفی و تجهیزات کوچکتر در انبارها نگهداری می شوند و در صورت نیاز، به صورت روزانه در اختیار کارکنان قرار می گیرند.

خریداری و انبار کردن ورق ها و پروفیل های فولادی

شرکت سازه نگار، لیست خرید متریال و هزینه های پروژه را در قالب گزارشات متنوعی در اختیار کارفرما قرار می دهد. در شکل زیر، نمونه ای از این گزارشات را مشاهده می کنید:

نمونه گزارشات پروژه که توسط سازه نگار تهیه و در اختیار کارفرما قرار داده می شود.

مرحله 7: آمادهسازی زمین

در این مرحله، شرایط زمین سنجیده شده و جنس و کیفیت خاک زمین مورد آزمایش قرار می گیرد. در ادامه، در صورت نیاز، باید با استفاده از عملیات خاک برداری و مسطح سازی، ناهمواری های زمین برطرف شده و مقاوم سازی زمین انجام شود تا امکان اجرای فونداسیون فراهم گردد. در صورت تمایل، شرکت سازه نگار، با بهره گیری از تیم متخصص و با استفاده از تجهیزات مدرن، می تواند کلیه عملیات نقشه برداری (UTM)، خاکبرداری و مسطح سازی زمین را برای شما کارفرمایان عزیز انجام دهد.

فرآیند نقشه برداری پروژه

عملیات خاکبرداری و مسطح سازی زمین

مرحله 8: اجرای فونداسیون

پس از تائید کیفیت زمین و خاک، عملیات اجرای فونداسیون سازه آغاز می شود. فونداسیون، همانگونه که از نامش پیداست، پایه و اساس سازه است که وزن سازه را تحمل کرده و نیروهای وارد بر آن را به زمین منتقل می کند. بنابراین، اجرای صحیح آن، اهمیت زیادی دارد و باید با دقت و نظارت کامل انجام شود.

معمولا اجرای فونداسیون و ساخت اسکلت سازه را به صورت موازی و همزمان پیش می برند به گونه ای که پس از پایان ساخت سازه، فونداسیون نیز آماده شده باشد. شرکت سازه نگار، آمادگی اجرای آرماتوربندی و بتن ریزی انواع فونداسیون ها را دارد و می تواند با بهره گیری از افراد باتجربه، این کار با به خوبی برای شما کارفرمایان عزیز انجام دهد.

اجرای فونداسیون سازه

مرحله 9: ساخت اسکلت فلزی در کارخانه

در این مرحله از کار، نقشه های شاپ (نقشه های کارگاهی) تهیه شده، در اختیار سازندگان پروژه قرار می گیرد و فرآیند ساخت اسکلت سازه در کارخانه اسکلت فلزی آغاز می گردد. فرآیند ساخت پروژه، نیازمند محیط و تجهیزات منحصربفردی است. به همین منظور، کارگاه ها و کارخانه های اسکلت فلزی مختلفی احداث و به تجهیزات مورد نیاز مجهز شده اند تا محیط لازم برای ساخت پروژه را فراهم سازند. بنابراین، کارگاه یا کارخانه اسکلت فلزی، همانگونه که از نام آن بر می آید، محلی است که در آن، کلیه فرآیندهای ساخت و آماده سازی پروژه های اسکلت فلزی انجام می پذیرد.

در این بخش، به صورت خلاصه با محیط کارخانه های اسکلت فلزی و تجهیزات آن ها آشنا خواهیم شد و به صورت مختصر، فرآیندهای اصلی که در یک کارخانه اسکلت فلزی انجام می شود را بررسی خواهیم کرد. مهمترین فرآیندهای ساخت یک پروژه اسکلت فلزی به شرح زیر است:

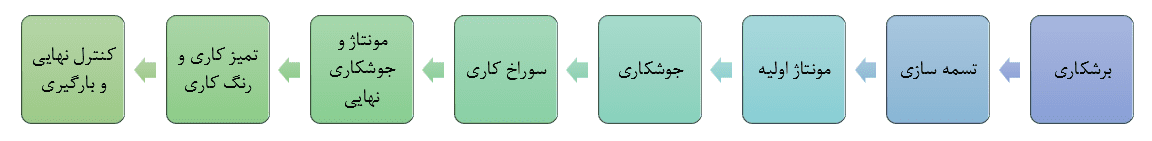

مراحل کلی ساخت اسکلت فلزی

برای اجرای صحیح هر یک از این فرآیندها، به تجهیزات مدرن و افراد کارآزموده نیاز است. در ادامه این بخش، به اختصار با هر یک از فرآیندهای ذکر شده آشنا خواهیم شد.

فرآیند برشکاری

اولین گام در فرآیند ساخت اسکلت سازه، برشکاری است. پس از تهیه مصالح مورد نیاز، مهندسان مستقر در کارخانه، بر اساس نقشه های شاپ، ابعاد برش های ورق را آماده و در اختیار برش کارها قرار می دهند. در نقشه های برش، عمدتا ابعاد و جزئیات مورد نیاز برای هر پارت ذکر شده است و بر اساس آن، ورقهای فولادی (معمولا ورق های ST37 یا ST52)، پروفیل ها و سایر متریال خریداری شده، توسط تجهیزات برشکاری مانند دستگاه های CNC، دستگاه های برش طولی (راسته بر)، دستگاه های برش ریلی، دستگاه های گیوتین و اره ها، برش داده می شوند. معمولا عملیات برشکاری به دو روش زیر انجام می شود:

الف) برش گرم: در روش برش گرم، قطعات مورد نظر توسط حرارت، برش داده می شوند. از مهمترین تجهیزات برش گرم، می توان به دستگاه های CNC، دستگاه های برش طولی (راسته بر) و دستگاه های برش ریلی اشاره نمود. از این روش، عمدتا برای برش ورق های با ضخامت بالا استفاده می شود.

برش ورق ها با استفاده از دستگاه برش ریلی

ب) برش سرد: در روش برش سرد، قطعات مورد نظر توسط فشار تیغه ها، برش داده می شوند. از مهمترین تجهیزات برش سرد، می توان به دستگاه های گیوتین و اره ها اشاره نمود. از این روش، عمدتا برای برش ورق های با ضخامت پائین استفاده می شود.

هر یک از روش های ذکر شده، مزایا و معایب خود را دارند و باید طبق آئین نامه ها، به درستی از آن ها استفاده نمود. تاخیر در فرآیند برش کاری یا وجود هر گونه ایراد در ورق های برش داده شده، عملا سایر مراحل ساخت را متوقف خواهد کرد. بنابراین، دقت در این مرحله از کار، اهمیت زیادی دارد. همچنین، برش ورق ها، باید به گونه ای توسط برشکار انجام شود که کمترین پرت ورق ایجاد گردد. پس از اتمام کار در این مرحله، تسمه ها و پلیت های تهیه شده، به واحد تسمه سازی منتقل می گردد.

فرآیند تسمه سازی

در این مرحله، تسمه ها و پلیت های برش داده شده، طبق نقشه، در کنار یکدیگر قرار داده شده و به یکدیگر جوش می شوند. این عملیات باید به گونه ای انجام شود که اجزای جوش شده، همانند یک قطعه یکپارچه، قابل استفاده باشند. بنابراین، کیفیت اتصالات در این مرحله بسیار اهمیت دارد. پس از اتمام کار در این مرحله، تسمه ها و پلیت های آماده شده، پس از تائید فنی ناظر، جهت مونتاژ قطعات سازه به واحد مونتاژ منتقل می گردد.

مونتاژ اولیه قطعات

در این مرحله، مونتاژکارها، با استفاده از تسمه های آماده شده و بر اساس نقشه های کارگاهی، کلیه اجزای اسکلت فلزی مانند ستون ها، تیرهای اصلی و فرعی، دستک ها، بادبندها و پله ها را مونتاژ کرده و آن ها را توسط خال جوش، به صورت موقت به یکدیگر متصل می کنند. پس از اتمام کار و پس از تایید قطعات مونتاژ شده توسط ناظر، آن قطعات به واحد جوشکاری انتقال داده می شوند. در تصاویر زیر، نمونه ای از تیرها، ستون ها و باکس های مونتاژ شده را مشاهده می کنید:

مونتاژ تیرهای اصلی سازه

مونتاژ تیرهای فرعی سازه

مونتاژ تیرهای ماهیچه ای سازه

مونتاژ تیرهای ماهیچه ای سازه

مونتاژ باکس ها و ستون های سازه

باکس های تکمیل شده

جوشکاری اولیه

در این مرحله، قطعات مونتاژ شده، توسط جوشکارهای ماهر، بر اساس روش جوشکاری و نکات اجرایی ذکر شده در نقشه ها، توسط تجهیزات مخصوص، به صورت کامل به یکدیگر جوش داده می شوند. از مهمترین تجهیزات مورد استفاده در این فرآیند، می توان به دستگاه های جوشکاری (رکتی فایرها)، دستگاه جوشکاری Co2، دستگاه زیرپودری و دستگاه اسلگ اشاره نمود.

این مرحله، یکی از مهمترین مراحل ساخت یک اسکلت فلزی است. بنابراین، لازم است عملیات جوشکاری، توسط افراد با مهارت بالا انجام شود. زیرا کیفیت اتصالات جوشی، بسیار به مهارت و تجربه جوشکارها بستگی دارد. پس از انجام تست های جوشکاری لازم و تایید کیفیت اتصالات توسط ناظر جوشکاری، در صورت نیاز، قطعات برای سوراخ کاری یا تکمیل کاری، به بخش های مربوطه انتقال داده می شوند.

سوراخ کاری قطعات

برخی از قطعات سازه مانند بیس پلیت ها (کف ستون ها)، تیرها، دستک ها، ورق های اتصال تیر به ستون (اسپلایس ها)، ورق های اتصال ستون به ستون و فلنج های انتهای تیرها یا ستون ها باید طبق نقشه های کارگاهی، سوراخ کاری شوند تا هنگام نصب بتوان آن ها را توسط پیچ و مهره به یکدیگر متصل نمود. سوراخ کاری قطعات سازه نیز باید بر اساس نقشه و با استفاده از تجهیزات مخصوص صورت پذیرد. از مهمترین این تجهیزات می توان به دریل ها و دستگاه های دریل مغناطیسی قابل حمل (مگنت ها) اشاره نمود. در تصاویر زیر، نمونه ای از تجهیزات مورد استفاده برای سوراخ کاری قطعات سازه را مشاهده می کنید:

دستگاه دریل

سوراخ کاری تیرها با دستگاه مگنت

مونتاژ نهایی قطعات سازه و جوشکاری نهایی

در این مرحله، در صورت نیاز، قطعات دیگری که احتمالا باید بر روی ستون ها یا تیرها نصب شوند (مانند دستک ها، ورق های اتصال و زیر سری ها)، بر روی آن ها نصب و تکمیل شده و پس از انتقال به واحد جوشکاری، عملیات جوشکاری نهایی بر روی آن ها انجام می شود.

برای مثال، در این مرحله، دستک های مربوط به ستون ها، باید بر اساس نقشه های شاپ، بر روی ستون های مرتبط نصب شوند. همچنین، زیر سری ها و پلیت هایی که جداگانه تهیه شده اند، در این مرحله بر روی تیرها یا ستون های مربوطه نصب می گردند. این مرحله را اصطلاحا تکمیل کاری می گویند. کلیه فرآیند مونتاژ قطعات پروژه، در این مرحله به اتمام می رسد و قطعات آماده شده، برای جوشکاری نهایی به بخش جوشکاری فرستاده می شوند. سپس، جوشکارها، مجددا بر اساس نوع و ضخامت جوش ذکر شده در نقشه های شاپ، قطعاتی که به تازگی نصب شده اند را به قطعات پایه آن ها جوش می دهند.

نصب دستک ها و جوشکاری نهایی ستون

پس از اتمام فرآیند تکمیل کاری و جوشکاری نهایی قطعات، مطابق فیلم زیر، تست های لازم بر روی آن ها توسط ناظر جوش انجام می شود تا کیفیت جوش ها بررسی گردد.

در پایان این مرحله، پس از تائید نهایی قطعات توسط ناظر پروژه، عملیات مونتاژکاری و جوشکاری قطعات سازه، به صورت کامل به پایان می رسد و قطعات آماده شده، جهت زدودن ضایعات و آلودگی ها، به واحد تمیزکاری انتقال داده می شوند.

تمیزکاری قطعات سازه

در این مرحله، کلیه ضایعات، گل جوش ها، خرده آهن ها و چربی ها و آلودگی های موجود در قطعات، به صورت دستی (توسط دستگاه فرز یا فرچه های سیمی مخصوص) و یا با استفاده از دستگاه های سندبلاست، تمیزکاری می شوند. در پایان این مرحله، پس از تائید نهایی اینکه قطعات، عاری از هرگونه آلودگی هستند، قطعات تمیزکاری شده، جهت رنگ آمیزی، به واحد مربوطه انتقال داده می شوند.

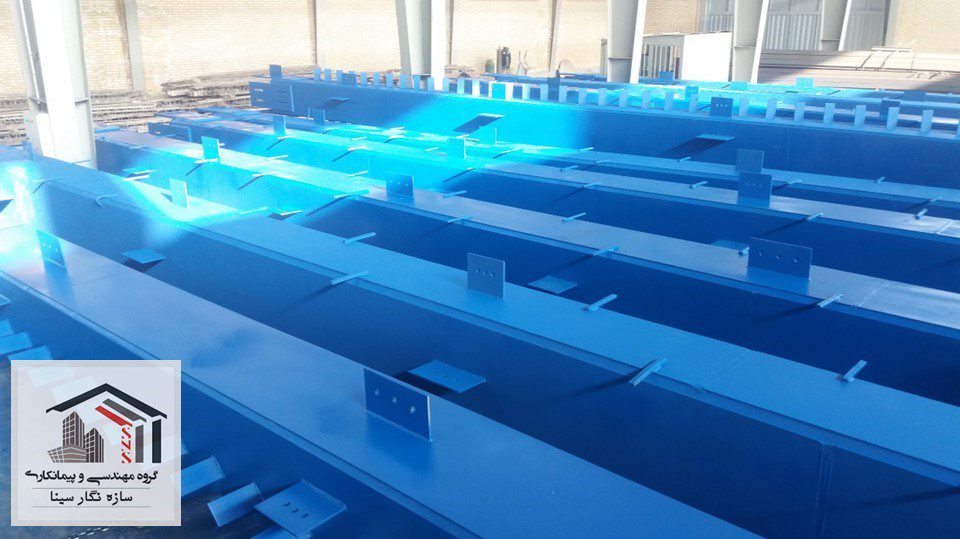

رنگ آمیزی اجزای اسکلت فلزی

در این مرحله، کلیه قطعات آماده شده، با توجه به حداقل ضخامت رنگ ذکر شده توسط طراح سازه، رنگ آمیزی می شوند. همانگونه که می دانید، یکی از معایب فولاد، آسیب پذیری آن در برابر رطوبت و شرایط محیطی است. بدین منظور، اجزای سازه را توسط رنگ های مخصوص، پوشش می دهند تا از آن ها در برابر شرایط مخرب محیطی محافظت نمایند. بر این اساس، سازه های فلزی، نیازمند رنگ آمیزی هستند تا با ایجاد یک پوشش، در برابر خوردگی و پوسیدگی محافظت شوند. علاوه بر این، انتخاب رنگ مناسب، از نظر بصری نیز به زیبایی سازه بسیار کمک می کند.

معمولا نوع رنگ به کار رفته در سازه، توسط طراح پروژه و بر اساس نوع کاربری سازه و شرایط آب و هوایی محل نصب و اجرای آن تعیین می گردد. به عنوان مثال، نوع رنگ به کار رفته در مناطق خشک با نوع رنگ به کار رفته برای سازه هایی که باید در مناطق بسیار مرطوب (مانند شمال کشور) نصب گردند، کاملا متفاوت است. بر این اساس، معمولا در محیط های خشک و دارای شرایط جوی مناسب، از رنگ های آلکیدی (Alkyd paint)، در شرایطی که محافظت از سازه در برابر رطوبت مد نظر باشد، از رنگ های زینک فسفات، و در محیط های دریایی از رنگ های زینک کرومات یا اپوکسی استفاده می شود.

در پایان، لازم است قطعات رنگ آمیزی شده، توسط ناظر، بررسی شده و توسط دستگاه مخصوص تست رنگ، نوع رنگ استفاده شده و کیفیت و ضخامت آن مورد تائید قرار گیرد. پس از اتمام کار، قطعات رنگ آمیزی شده برای بررسی های نهایی، به واحد مربوطه انتقال داده می شوند.

کنترل نهایی قطعات ساخته شده

در این مرحله، کلیه قطعات رنگ آمیزی شده، برای آخرین بار، توسط ناظران پروژه، بررسی و ایرادات موجود ثبت می شوند. در صورت وجود هر گونه ایراد، قطعه مربوطه مرجوع شده و ایرادات موجود، برطرف خواهند شد. در پایان، قطعاتی که تائید نهایی شده باشند، جهت ارسال، به واحد بارگیری منتقل خواهند شد.

بارگیری و ارسال به محل نصب

در این مرحله، قطعاتی که تائیدیه نهایی را از ناظر پروژه دریافت کرده اند، توسط تجهیزات مخصوص، مانند لیفتراک ها و جرثقیل ها، بارگیری شده و به محل نصب، ارسال می گردند. معمولا به علت کمبود فضا در محل نصب، قطعات پروژه به صورت فاز به فاز و بر اساس توافق قبلی ارسال می گردند. این کار مانع تجمع قطعات و کمبود فضا و همچنین مانع سردرگمی نصاب می شود. در مرحله بارگیری قطعات نیز همانند سایر مراحل، رعایت نکات ایمنی در اولویت قرار دارد. با ارسال قطعات، عملا فرآیند ساخت پروژه به پایان می رسد و فرآیند نصب و اجرای آن آغاز می گردد.

مرحله 10: نصب اسکلت فلزی

در این مرحله، فرآیند نصب اسکلت فلزی آغاز می گردد. تمامی قطعات ساخته شده، شامل تیرها و ستون ها، اسپلایس ها، بادبندها و راه پله ها و .. باید مطابق با نقشه های نصب، توسط جرثقیل در محل خود قرار داده شده و به وسیله جوش یا پیچ و مهره به یکدیگر متصل گردند. نصب قطعات سازه، باید توسط نیروهای کارآزموده و با دقت و رعایت کامل نکات ایمنی انجام پذیرد. در پایان این مرحله، ناظر پروژه، اتصالات سازه را به دقت بررسی می کند.

مرحله 11: اجرای دیوارها، پوشش ها و درب ها و پنجره ها

پس از برپایی اسکلت سازه، سایر عملیات مانند دیوارچینی، نصب پوشش کف، پوشش سقف و پوشش دیواره ها انجام می شود. سپس، درب ها، پنجره ها و شیشه ها نصب می گردند.

مرحله 12: نصب و راه اندازی امکانات و تجهیزات داخلی سازه

پس از نصب کامل سازه و پوشش های آن، زمان آن فرا می رسد که امکانات و تجهیزات داخلی سازه نصب گردند. هر سازه، بر حسب کاربری تعریف شده برای آن و منطقه ای که در آن نصب می گردد، نیازمند تاسیسات خاصی است. به عنوان مثال، در سازه های صنعتی، معمولا تاسیسات برقی (شامل تابلوهای برق صنعتی، ژنراتورها و محل های عبور کابل ها)، تاسیسات مکانیکی (موتورخانه ها و لوله کشی های آب) و سیستم اطفای حریق تعبیه می شود. از جمله سیستم های خاص دیگری که ممکن است در یک سازه وجود داشته باشند، می توان به تجهیزات شبکه و اینترنت اشاره نمود. تمامی این تجهیزات باید به دقت نصب و بررسی شوند.

مرحله 13 – کنترل نهایی و بهرهبرداری از سازه

در این مرحله، کلیه اجزای سازه و تجهیزات داخلی آن، به دقت بررسی شده و ایرادات احتمالی آن ها برطرف می شود. در پایان، پس از صدور تائیدیه های لازم از سوی ناظران پروژه، عملا بهرهبرداری از پروژه آغاز می گردد.

کاهش هزینه های ساخت اسکلت فلزی

تا اینجا، با مراحل ساخت اسکلت فلزی و عوامل موثر بر آن ها آشنا شدیم. حال، این پرسش مهم مطرح می شود که چگونه می توان هزینه های ساخت اسکلت فلزی را کاهش داد؟ برای پرسش به این پاسخ، لازم است بدانیم که عوامل مختلفی در قیمت تمام شده سازه تاثیر گذار است، اما با طراحی مناسب و بهینه سازی وزن سازه و همچنین بهینه سازی فرآیندهای ساخت و نصب، می توان هزینه های تمام شده را تا حد زیادی کاهش داد. با این حال، بسیار مهم است که این کار توسط شرکت های معتبر و متخصص انجام شود تا کیفیت ساخت و ایمنی سازه، قربانی کاهش وزن سازه نگردد.

هشدار بسیار مهم: طراحی، مدلسازی و ساخت و اجرای سازه های فلزی، فرآیندی کاملا تخصصی و نیازمند تجربه بالا و تجهیزات منحصربفرد است. بر این اساس، برای برطرف کردن نیازهای صنایع، شرکت های معتبری در کشور، با طی کردن مراحل قانونی، مجوزهای لازم برای این کار را از سازمان های مربوطه دریافت کرده اند.

با این حال، متاسفانه، برخی از افراد یا شرکت های متفرقه و سودجو، بدون داشتن صلاحیت لازم، اقدام به پذیرش پروژه های عمرانی می کنند که علاوه بر عدم ناتوانی در اجرای پروژه، موجب اتلاف زمان و وارد نمودن هزینه های سنگین و گاه غیر قابل جبران به کارفرما می گردند.

به همین منظور، لازم است به عنوان کارفرما مطمئن شوید که کلیه مراحل طراحی و مدلسازی، ساخت و نصب سازه، توسط شرکت های معتبر و افراد متخصص، در کارگاه ها و کارخانه های اسکلت فلزی که دارای تجهیزات لازم هستند انجام می شود. با این کار، علاوه بر اطمینان از کیفیت و صحت اجرای پروژه، می توانید در کلیه مراحل پروژه، ناظر پیشرفت پروژه و اجرای دقیق دستورالعمل ها باشید.

بنابراین، برای سفارش پروژه های خود، به هیچ عنوان به شرکت ها و موسسه های متفرقه یا غیر معتبر یا افراد ناشناس اطمینان نکنید. در صورت نیاز به مشاوره در این مورد، با ما تماس بگیرید!

برآورد هزینه های ساخت اسکلت فلزی از مرحله مشاوره تا بهره برداری

برای آشنایی با کلیه هزینه های احداث یک سازه فلزی، از مرحله مشاوره تا بهره برداری و همچنین تخمین هزینه های احداث یک سازه فلزی (صنعتی و غیر صنعتی) به بخش مراجعه نمائید. همچنین، برای برآورد دقیق تر از هزینه ها، می توانید با شماره تلفن های 56240012 – 021 و 56240013 – 021 و شماره موبایل 09124208085 تماس بگیرید تا همکاران ما با دریافت اطلاعات کامل پروژه، هزینه ها را با دقت محاسبه کرده و در قالب پیش فاکتور معتبر به شما ارائه نمایند!

جمع بندی

در این مقاله آموزشی، در مورد انواع روش های ساخت اسکلت فلزی (سازه فلزی) و عوامل موثر بر آن صحبت کردیم. سعی کردیم به مهمترین پرسش های شما در این زمینه پاسخ دهیم. با این حال، در صورتیکه هنوز پاسخ پرسش های خود را دریافت نکرده اید، می توانید در بخش نظرات سایت، پرسش های خود را مطرح کنید تا در اولین فرصت به آن ها پاسخ داده شود. خوشحال خواهیم شد که دیدگاه های ارزشمند خود را با ما در میان بگذارید.